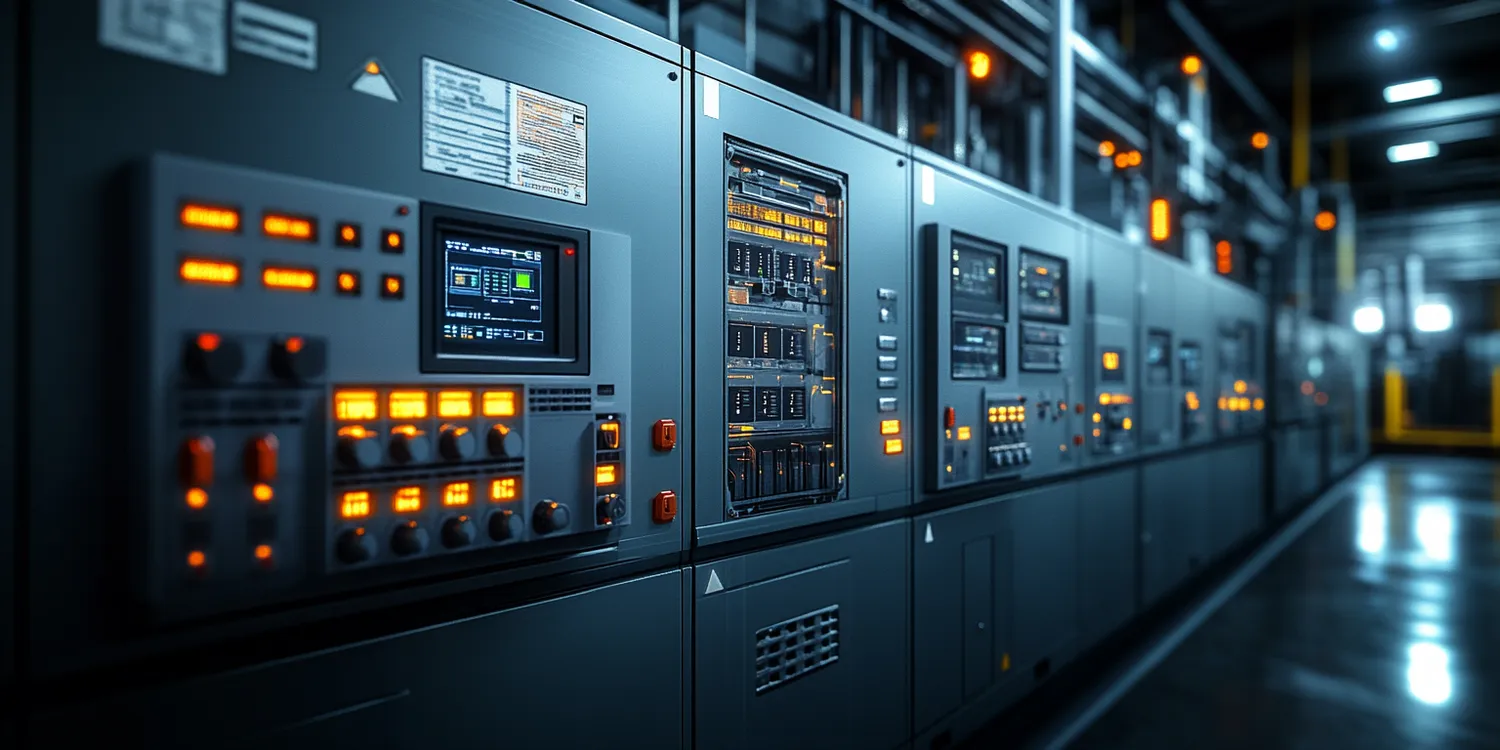

Szafy sterownicze odgrywają kluczową rolę w automatyzacji procesów przemysłowych, zapewniając centralne miejsce dla komponentów elektronicznych i elektrycznych. Ich głównym zadaniem jest ochrona urządzeń przed uszkodzeniami oraz zapewnienie odpowiednich warunków pracy. W szafach sterowniczych znajdują się różnorodne elementy, takie jak przekaźniki, styczniki, zasilacze oraz systemy sterowania, które współpracują ze sobą, aby efektywnie zarządzać procesami technologicznymi. Dzięki zastosowaniu szaf sterowniczych możliwe jest zdalne monitorowanie i kontrolowanie urządzeń, co zwiększa efektywność produkcji oraz minimalizuje ryzyko awarii. Dodatkowo, szafy te są projektowane z myślą o łatwym dostępie do komponentów, co ułatwia ich konserwację i naprawy. Warto również zauważyć, że odpowiednie rozmieszczenie elementów wewnątrz szafy ma istotne znaczenie dla poprawnego funkcjonowania całego systemu, dlatego projektanci muszą zwracać uwagę na zasady ergonomii oraz bezpieczeństwa.

Jakie są rodzaje szaf sterowniczych i ich zastosowania

Na rynku dostępnych jest wiele rodzajów szaf sterowniczych, które różnią się między sobą konstrukcją, rozmiarami oraz przeznaczeniem. Wśród najpopularniejszych typów można wyróżnić szafy stojące, wiszące oraz kompaktowe. Szafy stojące są najczęściej stosowane w dużych zakładach przemysłowych, gdzie wymagane jest umieszczenie wielu urządzeń w jednym miejscu. Szafy wiszące natomiast idealnie sprawdzają się w mniejszych przestrzeniach, gdzie liczy się każdy centymetr. Kompaktowe szafy sterownicze to rozwiązanie dla aplikacji wymagających niewielkich rozmiarów i prostoty montażu. Oprócz tego istnieją także specjalistyczne szafy przeznaczone do pracy w trudnych warunkach atmosferycznych lub środowiskowych, takich jak wysokie temperatury czy wilgotność. Wybór odpowiedniego typu szafy sterowniczej powinien być uzależniony od specyfiki danego projektu oraz wymagań dotyczących ochrony urządzeń.

Jakie materiały są używane do produkcji szaf sterowniczych

Produkcja szaf sterowniczych opiera się na różnych materiałach, które mają kluczowe znaczenie dla ich trwałości oraz funkcjonalności. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz tam, gdzie występuje kontakt z substancjami chemicznymi. Innym popularnym materiałem jest stal ocynkowana, która również oferuje dobrą ochronę przed korozją, ale jest mniej odporna na uszkodzenia mechaniczne niż stal nierdzewna. W przypadku lekkich aplikacji często wykorzystuje się tworzywa sztuczne, które są łatwe w obróbce i montażu. Tworzywa sztuczne mogą być stosowane w mniejszych szafach lub tam, gdzie nie ma dużych wymagań dotyczących wytrzymałości. Ważnym aspektem przy wyborze materiału jest także jego izolacyjność elektryczna oraz właściwości termiczne, które wpływają na bezpieczeństwo użytkowania szaf sterowniczych.

Jakie są kluczowe aspekty projektowania szaf sterowniczych

Projektowanie szaf sterowniczych to skomplikowany proces wymagający uwzględnienia wielu aspektów technicznych i ergonomicznych. Kluczowym elementem jest odpowiednie rozmieszczenie komponentów wewnętrznych tak, aby zapewnić ich łatwy dostęp podczas konserwacji oraz napraw. Projektanci muszą również zwrócić uwagę na wentylację i chłodzenie wewnętrzne szafy, co ma istotne znaczenie dla utrzymania optymalnej temperatury pracy urządzeń elektronicznych. Kolejnym ważnym aspektem jest zabezpieczenie przed dostępem osób nieuprawnionych – zastosowanie zamków i systemów kontroli dostępu może znacząco zwiększyć bezpieczeństwo całego systemu. Również estetyka wykonania ma znaczenie – dobrze zaprojektowana szafa powinna być nie tylko funkcjonalna, ale także estetycznie dopasowana do otoczenia przemysłowego. Warto także pamiętać o zgodności z normami i standardami branżowymi podczas projektowania szaf sterowniczych, co zapewnia ich prawidłowe działanie oraz bezpieczeństwo użytkowników.

Jakie są najczęstsze problemy związane z szafami sterowniczymi

Szafy sterownicze, mimo swojej solidnej konstrukcji i funkcjonalności, mogą napotykać różne problemy, które wpływają na ich działanie oraz bezpieczeństwo. Jednym z najczęstszych problemów jest przegrzewanie się komponentów wewnętrznych, co może prowadzić do awarii urządzeń. Niewłaściwe rozmieszczenie elementów lub brak odpowiedniej wentylacji to główne przyczyny tego zjawiska. Dlatego ważne jest, aby projektanci uwzględniali aspekty chłodzenia oraz wentylacji już na etapie projektowania. Innym istotnym problemem są uszkodzenia mechaniczne, które mogą wystąpić w wyniku niewłaściwego użytkowania lub transportu szafy. W takich przypadkach konieczne może być przeprowadzenie naprawy lub wymiany uszkodzonych elementów. Dodatkowo, nieprawidłowe podłączenie przewodów elektrycznych może prowadzić do zwarć lub innych problemów elektrycznych, co stanowi poważne zagrożenie dla bezpieczeństwa. Regularna konserwacja oraz przeglądy techniczne są kluczowe dla zapobiegania tym problemom i zapewnienia długotrwałego działania szaf sterowniczych.

Jakie są zalety stosowania nowoczesnych szaf sterowniczych

Nowoczesne szafy sterownicze oferują wiele zalet, które przyczyniają się do zwiększenia efektywności i bezpieczeństwa w procesach automatyzacji. Przede wszystkim, dzięki zastosowaniu zaawansowanych technologii, takich jak inteligentne systemy zarządzania energią czy zdalne monitorowanie, możliwe jest optymalizowanie pracy urządzeń oraz minimalizowanie kosztów eksploatacji. Nowoczesne szafy często wyposażone są w systemy chłodzenia oparte na technologii klimatyzacji, co pozwala na utrzymanie stabilnej temperatury wewnętrznej nawet w trudnych warunkach pracy. Kolejną zaletą jest możliwość łatwej integracji z innymi systemami automatyki przemysłowej, co umożliwia tworzenie bardziej złożonych i wydajnych rozwiązań technologicznych. Dodatkowo, nowoczesne materiały używane do produkcji szaf sterowniczych charakteryzują się wysoką odpornością na korozję oraz uszkodzenia mechaniczne, co zwiększa ich trwałość i niezawodność. Warto również zwrócić uwagę na estetykę wykonania nowoczesnych szaf, które często mają minimalistyczny design i mogą być dostosowane do różnych aranżacji wnętrz przemysłowych.

Jakie normy i standardy dotyczą szaf sterowniczych

Szafy sterownicze muszą spełniać określone normy i standardy, które zapewniają ich bezpieczeństwo oraz niezawodność w działaniu. W Europie jednym z najważniejszych dokumentów regulujących kwestie związane z bezpieczeństwem urządzeń elektrycznych jest norma EN 61439, która dotyczy rozdzielnic niskonapięciowych. Norma ta określa wymagania dotyczące konstrukcji, materiałów oraz testowania szaf sterowniczych. Ponadto, istotne są również normy dotyczące ochrony przed porażeniem prądem elektrycznym oraz zabezpieczeń przeciwpożarowych. W przypadku zastosowań przemysłowych warto zwrócić uwagę na normy ISO 9001 dotyczące systemów zarządzania jakością oraz ISO 14001 dotyczące zarządzania środowiskowego. Spełnienie tych norm jest kluczowe dla zapewnienia wysokiej jakości produktów oraz zgodności z przepisami prawa. Warto również pamiętać o normach dotyczących ochrony środowiska i recyklingu materiałów używanych do produkcji szaf sterowniczych.

Jakie technologie są wykorzystywane w nowoczesnych szafach sterowniczych

Nowoczesne szafy sterownicze wykorzystują różnorodne technologie, które znacząco poprawiają ich funkcjonalność oraz efektywność działania. Jedną z najważniejszych innowacji jest zastosowanie systemów automatycznego monitorowania stanu komponentów wewnętrznych, co pozwala na bieżąco kontrolować ich pracę i wykrywać potencjalne usterki zanim doprowadzą one do poważniejszych awarii. Technologie IoT (Internet of Things) umożliwiają zdalny dostęp do danych dotyczących pracy szafy, co znacząco ułatwia zarządzanie procesami przemysłowymi. Dodatkowo, nowoczesne systemy chłodzenia oparte na technologii klimatyzacji pozwalają na utrzymanie optymalnej temperatury wewnętrznej nawet w trudnych warunkach pracy. Szafy te często wyposażone są także w panele dotykowe umożliwiające łatwą obsługę oraz konfigurację ustawień bez potrzeby otwierania drzwi szafy. Inwestycja w takie technologie przekłada się na zwiększenie efektywności produkcji oraz minimalizację ryzyka awarii urządzeń elektronicznych.

Jakie są koszty związane z zakupem i utrzymaniem szaf sterowniczych

Koszty związane z zakupem i utrzymaniem szaf sterowniczych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak rodzaj zastosowanych materiałów, wielkość szafy czy dodatkowe funkcje technologiczne. Na początku należy uwzględnić koszty zakupu samej szafy oraz jej wyposażenia elektronicznego i elektrycznego. Szafy wykonane ze stali nierdzewnej będą zazwyczaj droższe niż te wykonane ze stali ocynkowanej czy tworzyw sztucznych ze względu na swoje właściwości odpornościowe. Dodatkowo warto uwzględnić koszty transportu oraz montażu szafy w miejscu docelowym. Utrzymanie szaf sterowniczych wiąże się natomiast z regularnymi przeglądami technicznymi oraz konserwacją komponentów wewnętrznych, co generuje dodatkowe wydatki. Koszt ten może być znacznie obniżony poprzez wdrożenie systemów monitorujących stan urządzeń oraz planowanie działań serwisowych przed wystąpieniem awarii. Warto również pamiętać o kosztach związanych z ewentualnymi naprawami lub wymianą uszkodzonych elementów oraz o kosztach energii elektrycznej zużywanej przez urządzenia umieszczone w szafie.

Jakie są najlepsze praktyki przy instalacji szaf sterowniczych

Instalacja szaf sterowniczych to kluczowy etap w procesie automatyzacji, który wymaga przestrzegania określonych praktyk, aby zapewnić ich prawidłowe działanie oraz bezpieczeństwo użytkowników. Przede wszystkim należy zadbać o odpowiednie miejsce montażu – powinno być ono suche, dobrze wentylowane i wolne od nadmiernych drgań czy hałasu. Ważne jest również zapewnienie dostępu do źródła zasilania oraz odpowiednich połączeń kablowych zgodnych z obowiązującymi normami elektrycznymi. Podczas instalacji należy zwrócić szczególną uwagę na prawidłowe podłączenie przewodów elektrycznych – każdy przewód powinien być starannie oznaczony i zabezpieczony przed przypadkowymi uszkodzeniami. Również rozmieszczenie komponentów wewnętrznych powinno być przemyślane – elementy generujące ciepło powinny być oddzielone od innych urządzeń w celu uniknięcia przegrzewania się systemu. Po zakończeniu instalacji warto przeprowadzić testy funkcjonalności wszystkich komponentów oraz sprawdzić ich działanie pod kątem ewentualnych usterek czy niezgodności z projektem.