Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że rozpuszczalniki o niższej temperaturze wrzenia mogą być oddzielane od tych o wyższej temperaturze. Proces ten jest niezwykle istotny w wielu gałęziach przemysłu, w tym w chemii, farmacji oraz produkcji kosmetyków. Dzięki destylacji można uzyskać czystsze substancje, co jest kluczowe dla jakości końcowego produktu. Destylatory są wykorzystywane nie tylko do oczyszczania rozpuszczalników, ale także do ich recyklingu, co przyczynia się do zmniejszenia kosztów produkcji oraz ochrony środowiska. W zależności od skali produkcji, destylatory mogą mieć różne rozmiary i konstrukcje, od małych urządzeń laboratoryjnych po duże instalacje przemysłowe. Warto również zauważyć, że proces destylacji może być stosowany w różnych warunkach ciśnienia, co wpływa na efektywność separacji substancji.

Jakie rodzaje destylatorów do rozpuszczalników są dostępne na rynku

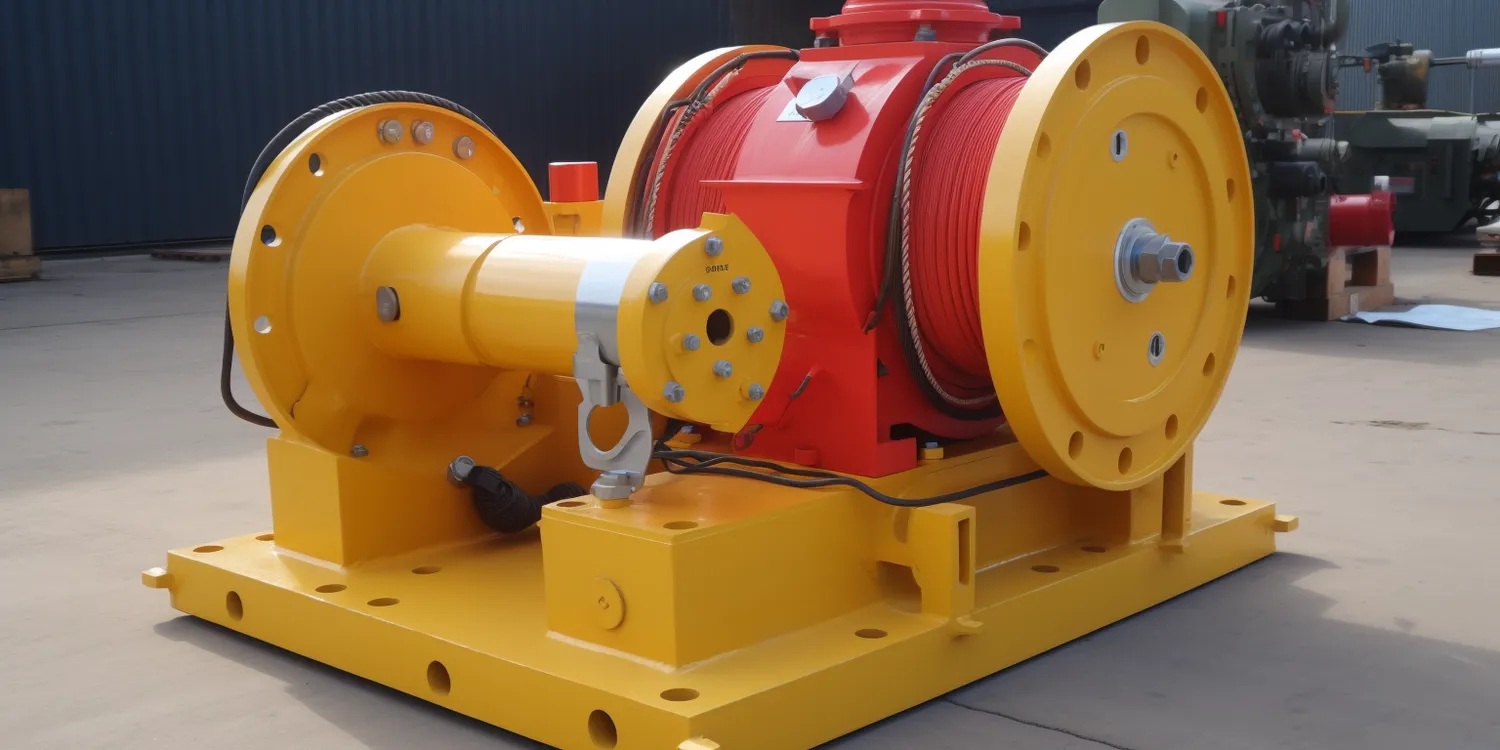

Na rynku dostępnych jest wiele różnych typów destylatorów do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Najpopularniejsze z nich to destylatory prostokątne oraz kolumnowe. Destylatory prostokątne charakteryzują się prostą budową i są idealne do małych aplikacji laboratoryjnych, gdzie wymagane jest szybkie i efektywne oczyszczanie niewielkich ilości substancji. Z kolei destylatory kolumnowe są bardziej skomplikowane i przeznaczone do dużych procesów przemysłowych. Dzięki zastosowaniu kolumny frakcyjnej umożliwiają one separację wielu składników jednocześnie, co zwiększa wydajność procesu. Innym rodzajem są destylatory próżniowe, które działają w obniżonym ciśnieniu, co pozwala na destylację substancji o wysokiej temperaturze wrzenia bez ich degradacji. Wybór odpowiedniego typu destylatora powinien być uzależniony od specyficznych potrzeb użytkownika oraz charakterystyki przetwarzanych substancji.

Jakie są kluczowe zalety korzystania z destylatora do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą szereg korzyści, które mają istotny wpływ na efektywność procesów przemysłowych oraz laboratoryjnych. Przede wszystkim umożliwia on uzyskanie wysokiej czystości produktów końcowych, co jest kluczowe w branży chemicznej i farmaceutycznej. Dzięki temu można uniknąć niepożądanych reakcji chemicznych oraz zapewnić bezpieczeństwo użytkowników końcowych. Kolejną zaletą jest możliwość recyklingu rozpuszczalników, co przyczynia się do obniżenia kosztów produkcji oraz zmniejszenia negatywnego wpływu na środowisko naturalne. Destylatory pozwalają na oszczędność surowców poprzez ponowne wykorzystanie już użytych substancji chemicznych. Dodatkowo nowoczesne urządzenia są często wyposażone w zaawansowane systemy monitorowania i kontroli procesu, co zwiększa ich efektywność i bezpieczeństwo pracy. Dzięki automatyzacji wielu procesów użytkownicy mogą skupić się na innych aspektach produkcji, co przekłada się na ogólną wydajność zakładu.

Jakie czynniki należy uwzględnić przy wyborze destylatora do rozpuszczalników

Wybór odpowiedniego destylatora do rozpuszczalników to kluczowy krok dla każdej firmy zajmującej się przetwarzaniem substancji chemicznych. Istotnym czynnikiem jest przede wszystkim rodzaj przetwarzanych substancji oraz ich właściwości fizykochemiczne, takie jak temperatura wrzenia czy lepkość. Należy również zwrócić uwagę na wydajność urządzenia oraz jego zdolność do separacji poszczególnych składników mieszaniny. Kolejnym aspektem jest skala produkcji – dla małych laboratoriów wystarczą proste modele, podczas gdy duże zakłady przemysłowe będą potrzebować bardziej zaawansowanych systemów kolumnowych lub próżniowych. Ważna jest także łatwość obsługi i konserwacji urządzenia; im prostsza konstrukcja, tym łatwiejsza będzie jego eksploatacja i serwisowanie. Nie można zapominać o kwestiach bezpieczeństwa – materiał wykonania powinien być odporny na działanie agresywnych chemikaliów oraz wysokich temperatur.

Jakie są najczęstsze błędy przy użytkowaniu destylatora do rozpuszczalników

Użytkowanie destylatora do rozpuszczalników wiąże się z pewnymi ryzykami, a także możliwością popełnienia błędów, które mogą prowadzić do nieefektywności procesu lub nawet zagrożenia dla zdrowia i bezpieczeństwa. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury destylacji. Zbyt wysoka temperatura może prowadzić do degradacji substancji, co skutkuje obniżeniem jakości końcowego produktu. Z kolei zbyt niska temperatura może nie pozwolić na efektywne oddzielenie składników, co również wpływa na czystość uzyskiwanych substancji. Innym powszechnym błędem jest niedostateczne oczyszczenie sprzętu przed rozpoczęciem procesu. Resztki poprzednich substancji mogą zanieczyścić nową partię, co prowadzi do poważnych problemów jakościowych. Ważne jest także regularne sprawdzanie stanu technicznego urządzenia; zaniedbanie konserwacji może prowadzić do awarii i przestojów w produkcji. Użytkownicy często pomijają również kwestie bezpieczeństwa, takie jak odpowiednia wentylacja pomieszczenia, w którym pracuje destylator, co może prowadzić do gromadzenia się szkodliwych oparów.

Jakie są różnice między destylatorami laboratoryjnymi a przemysłowymi

Destylatory laboratoryjne i przemysłowe różnią się pod wieloma względami, co wpływa na ich zastosowanie oraz efektywność. Destylatory laboratoryjne zazwyczaj mają mniejsze rozmiary i są przeznaczone do pracy z niewielkimi ilościami substancji chemicznych. Ich konstrukcja jest często uproszczona, co ułatwia obsługę i czyszczenie. W laboratoriach kluczowa jest precyzja oraz możliwość szybkiego uzyskania wyników, dlatego też wiele modeli wyposażonych jest w zaawansowane systemy monitorowania temperatury i ciśnienia. Z kolei destylatory przemysłowe są znacznie większe i bardziej skomplikowane; ich celem jest efektywna separacja dużych ilości substancji w krótkim czasie. Często wykorzystują one kolumny frakcyjne, które pozwalają na jednoczesną separację wielu składników. W przypadku destylatorów przemysłowych istotna jest także ich wydajność energetyczna oraz możliwość automatyzacji procesów. Warto również zauważyć, że destylatory przemysłowe muszą spełniać rygorystyczne normy dotyczące bezpieczeństwa oraz ochrony środowiska, co nie zawsze dotyczy modeli laboratoryjnych.

Jakie materiały są najlepsze do budowy destylatora do rozpuszczalników

Wybór odpowiednich materiałów do budowy destylatora do rozpuszczalników ma kluczowe znaczenie dla jego wydajności oraz trwałości. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na działanie chemikaliów oraz wysokich temperatur. Stal nierdzewna jest łatwa w utrzymaniu czystości i nie reaguje z większością substancji chemicznych, co czyni ją idealnym wyborem dla przemysłu chemicznego i farmaceutycznego. Inne materiały, takie jak szkło borokrzemowe, są również popularne w laboratoriach ze względu na swoją odporność na wysokie temperatury oraz chemikalia. Szkło pozwala na łatwe monitorowanie procesu destylacji oraz identyfikację ewentualnych problemów. W przypadku bardziej zaawansowanych systemów można spotkać się z materiałami kompozytowymi lub specjalnymi powłokami ochronnymi, które zwiększają odporność na korozję i uszkodzenia mechaniczne. Ważne jest również uwzględnienie aspektu ekologicznego; materiały powinny być łatwe do recyklingu oraz nie wpływać negatywnie na środowisko naturalne podczas użytkowania czy utylizacji.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od jego typu, wydajności oraz zastosowania. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za kilka tysięcy złotych, jak i zaawansowane systemy przemysłowe kosztujące setki tysięcy złotych. Przy wyborze odpowiedniego urządzenia warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji związane z energią elektryczną, konserwacją oraz ewentualnymi naprawami. W przypadku dużych instalacji przemysłowych istotnym czynnikiem są także koszty związane z przestrzenią roboczą oraz koniecznością zatrudnienia wykwalifikowanego personelu do obsługi urządzenia. Dodatkowo warto zwrócić uwagę na oszczędności wynikające z recyklingu rozpuszczalników; inwestycja w nowoczesny destylator może szybko się zwrócić dzięki możliwości ponownego wykorzystania surowców chemicznych. Koszty eksploatacji mogą być również obniżone poprzez regularne serwisowanie urządzenia oraz stosowanie wysokiej jakości materiałów eksploatacyjnych.

Jakie przepisy prawne regulują użytkowanie destylatorów do rozpuszczalników

Użytkowanie destylatorów do rozpuszczalników podlega różnorodnym przepisom prawnym, które mają na celu zapewnienie bezpieczeństwa pracy oraz ochrony środowiska naturalnego. W Polsce regulacje te obejmują zarówno przepisy krajowe, jak i unijne dyrektywy dotyczące substancji chemicznych oraz ochrony zdrowia ludzi i środowiska. Przemysł chemiczny musi przestrzegać zasad określonych w ustawie o substancjach chemicznych i ich mieszaninach, która nakłada obowiązki dotyczące klasyfikacji, oznakowania oraz pakowania substancji chemicznych. Dodatkowo przedsiębiorstwa muszą stosować się do przepisów BHP oraz norm dotyczących ochrony przeciwpożarowej w kontekście pracy z łatwopalnymi rozpuszczalnikami. Ważnym aspektem jest również ochrona środowiska; firmy muszą spełniać wymagania związane z emisją substancji szkodliwych oraz zarządzaniem odpadami chemicznymi powstającymi podczas procesu destylacji. W przypadku dużych instalacji przemysłowych konieczne może być uzyskanie odpowiednich zezwoleń środowiskowych oraz przeprowadzenie ocen oddziaływania na środowisko przed rozpoczęciem działalności.

Jakie innowacje technologiczne wpływają na rozwój destylatorów do rozpuszczalników

Innowacje technologiczne mają ogromny wpływ na rozwój destylatorów do rozpuszczalników, przyczyniając się do zwiększenia ich wydajności oraz bezpieczeństwa użytkowania. Nowoczesne technologie umożliwiają zastosowanie zaawansowanych systemów automatyzacji procesów destylacyjnych, co pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia takich jak temperatura czy ciśnienie. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktów końcowych oraz zmniejszenie strat surowców podczas procesu separacji składników. Kolejnym ważnym trendem jest rozwój materiałów kompozytowych i nanotechnologii, które zwiększają odporność urządzeń na działanie agresywnych chemikaliów oraz wysokich temperatur. Inwestycje w technologie odzysku energii pozwalają natomiast na zmniejszenie kosztów eksploatacyjnych poprzez wykorzystanie ciepła odpadowego generowanego podczas procesu destylacji.