Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, jakości oraz bezpieczeństwa. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne projekty i modele 3D. Wykorzystuje się nowoczesne oprogramowanie CAD, które pozwala na wizualizację maszyny oraz symulację jej działania. Kolejnym krokiem jest dobór odpowiednich materiałów oraz komponentów, które będą użyte w budowie maszyny. Ważne jest, aby były one trwałe i spełniały normy jakościowe. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

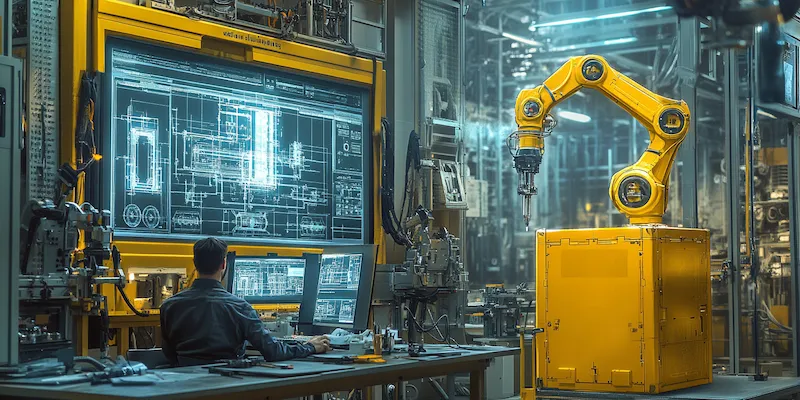

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacznie ułatwiają procesy inżynieryjne. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zwiększenie wydajności i precyzji pracy maszyn. Wykorzystanie robotów przemysłowych stało się standardem w wielu zakładach produkcyjnych, co przyczynia się do redukcji kosztów pracy oraz błędów ludzkich. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia monitorowanie stanu maszyn w czasie rzeczywistym. Dzięki temu można szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne. Warto również wspomnieć o technologii druku 3D, która rewolucjonizuje sposób wytwarzania prototypów oraz części zamiennych. Dzięki niej możliwe jest szybkie tworzenie skomplikowanych kształtów bez potrzeby korzystania z tradycyjnych metod obróbczych.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach produkcyjnych

Bezpieczeństwo w projektowaniu i budowie maszyn produkcyjnych to kluczowy aspekt, który nie może być pomijany na żadnym etapie procesu inżynieryjnego. Przede wszystkim każda maszyna musi być zgodna z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa pracy. W tym celu inżynierowie muszą przeprowadzać szczegółowe analizy ryzyka związane z użytkowaniem maszyny oraz identyfikować potencjalne zagrożenia dla operatorów i innych pracowników. Ważnym elementem jest także wyposażenie maszyn w odpowiednie systemy zabezpieczeń, takie jak osłony mechaniczne czy czujniki awaryjne, które automatycznie zatrzymują pracę urządzenia w przypadku wykrycia niebezpiecznej sytuacji. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad BHP jest równie istotne, ponieważ nawet najlepiej zaprojektowana maszyna może stanowić zagrożenie, jeśli nie będzie używana zgodnie z zaleceniami producenta.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych ewoluują pod wpływem nowoczesnych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest zwiększona personalizacja maszyn, co oznacza dostosowywanie ich do specyficznych wymagań klientów. Dzięki elastycznym rozwiązaniom inżynieryjnym możliwe jest tworzenie urządzeń zdolnych do realizacji różnorodnych zadań produkcyjnych bez konieczności ich całkowitej przebudowy. Kolejnym istotnym trendem jest integracja systemów informatycznych z procesami produkcyjnymi, co pozwala na lepsze zarządzanie danymi oraz optymalizację procesów w czasie rzeczywistym. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn – coraz więcej firm stawia na energooszczędne rozwiązania oraz materiały przyjazne dla środowiska. Automatyzacja procesów produkcyjnych staje się normą, a wykorzystanie sztucznej inteligencji do analizy danych i podejmowania decyzji operacyjnych staje się coraz bardziej powszechne.

Jakie są kluczowe czynniki wpływające na efektywność maszyn produkcyjnych

Efektywność maszyn produkcyjnych jest jednym z najważniejszych aspektów, które wpływają na rentowność przedsiębiorstwa. Istnieje wiele czynników, które mają kluczowe znaczenie dla osiągnięcia wysokiej wydajności. Po pierwsze, odpowiedni dobór technologii oraz komponentów ma ogromny wpływ na działanie maszyny. Wysokiej jakości części zamienne oraz nowoczesne rozwiązania technologiczne mogą znacząco zwiększyć efektywność produkcji. Kolejnym czynnikiem jest regularna konserwacja i serwisowanie maszyn, które pozwala na utrzymanie ich w dobrym stanie technicznym. Zaniedbanie tych działań może prowadzić do awarii i przestojów, co negatywnie wpływa na wydajność. Ważnym aspektem jest również szkolenie pracowników, którzy obsługują maszyny. Ich wiedza i umiejętności mają bezpośredni wpływ na sposób, w jaki maszyna działa oraz jak efektywnie wykorzystuje swoje możliwości. Oprócz tego, odpowiednie zarządzanie procesami produkcyjnymi, w tym optymalizacja harmonogramów pracy oraz minimalizacja marnotrawstwa, również przyczyniają się do zwiększenia efektywności maszyn.

Jakie są wyzwania związane z projektowaniem maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć urządzenia spełniające oczekiwania rynku. Jednym z głównych wyzwań jest dostosowanie się do szybko zmieniających się potrzeb klientów oraz trendów rynkowych. Współczesne przedsiębiorstwa często wymagają elastycznych rozwiązań, które można łatwo modyfikować lub aktualizować w miarę potrzeb. Kolejnym istotnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele firm boryka się z problemem starych maszyn, które nie są kompatybilne z nowoczesnymi rozwiązaniami, co utrudnia ich modernizację. Dodatkowo, inżynierowie muszą brać pod uwagę kwestie związane z bezpieczeństwem oraz ochroną środowiska podczas projektowania maszyn. Zwiększone regulacje dotyczące emisji oraz normy bezpieczeństwa wymuszają na projektantach poszukiwanie innowacyjnych rozwiązań, które będą zgodne z obowiązującymi przepisami. Również budżet i czas realizacji projektu stanowią istotne ograniczenia, które mogą wpłynąć na jakość końcowego produktu.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych to jeden z najważniejszych trendów w dzisiejszym przemyśle, który przynosi wiele korzyści dla przedsiębiorstw. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez eliminację błędów ludzkich oraz przyspieszenie procesów wytwarzania. Maszyny działające w trybie automatycznym są w stanie pracować przez dłuższy czas bez przerw, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja przyczynia się do obniżenia kosztów operacyjnych, ponieważ zmniejsza zapotrzebowanie na pracowników do wykonywania rutynowych zadań. Kolejną korzyścią jest poprawa jakości produktów – maszyny automatyczne są bardziej precyzyjne i mniej podatne na błędy niż ludzie. Automatyzacja umożliwia także lepsze monitorowanie procesów produkcyjnych dzięki zastosowaniu zaawansowanych systemów analitycznych i czujników, co pozwala na szybsze reagowanie na ewentualne problemy. Warto również zauważyć, że automatyzacja przyczynia się do poprawy warunków pracy pracowników, którzy mogą skupić się na bardziej kreatywnych zadaniach zamiast wykonywać monotonne czynności.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych to skomplikowany proces, który wiąże się z ryzykiem popełnienia różnych błędów. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta przed rozpoczęciem projektu. Bez dokładnego zrozumienia wymagań i oczekiwań użytkowników końcowych inżynierowie mogą stworzyć produkt, który nie spełnia ich oczekiwań lub nie jest dostosowany do specyfiki danej branży. Innym powszechnym błędem jest niewłaściwy dobór materiałów i komponentów do budowy maszyny. Użycie niskiej jakości części może prowadzić do awarii oraz zwiększenia kosztów eksploatacji maszyny w przyszłości. Kolejnym problemem jest brak testowania prototypu przed rozpoczęciem masowej produkcji – niedostateczne testy mogą skutkować ujawnieniem poważnych usterek dopiero po wdrożeniu maszyny do użytku. Ważnym aspektem jest także niewłaściwe szkolenie pracowników obsługujących maszyny; brak odpowiedniej wiedzy może prowadzić do niebezpiecznych sytuacji oraz uszkodzeń sprzętu.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterujących maszynami. Dzięki AI możliwe będzie lepsze prognozowanie awarii oraz optymalizacja procesów w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności produkcji. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn oraz zbieranie danych analitycznych dotyczących ich pracy, co pozwoli na szybsze podejmowanie decyzji operacyjnych. Zrównoważony rozwój będzie miał coraz większe znaczenie – projektanci będą musieli uwzględniać aspekty ekologiczne już na etapie koncepcji maszyny, co może prowadzić do powstawania bardziej energooszczędnych i ekologicznych rozwiązań technologicznych. Warto również zauważyć rosnącą rolę personalizacji maszyn; klienci będą coraz częściej oczekiwać dostosowanych rozwiązań spełniających ich unikalne potrzeby.